Penjerukan menyeluruh dankepasifan keluli tahan karat, menanggalkan pelbagai kesan minyak, karat, kulit oksida, sambungan pateri dan kotoran lain.Selepas rawatan, permukaannya seragam putih perak, sangat meningkatkan rintangan kakisan keluli tahan karat, sesuai untuk pelbagai bahagian keluli tahan karat, plat dan peralatan.

Mudah dikendalikan, mudah digunakan, menjimatkan dan praktikal, dengan penambahan perencat kakisan berkecekapan tinggi untuk mencegah kakisan logam dan pereputan hidrogen, dan untuk menyekat penjanaan kabus asid.Terutamanya sesuai untuk bahan kerja kecil dan kompleks, tidak sesuai untuk salutan, lebih baik daripada produk serupa di pasaran.

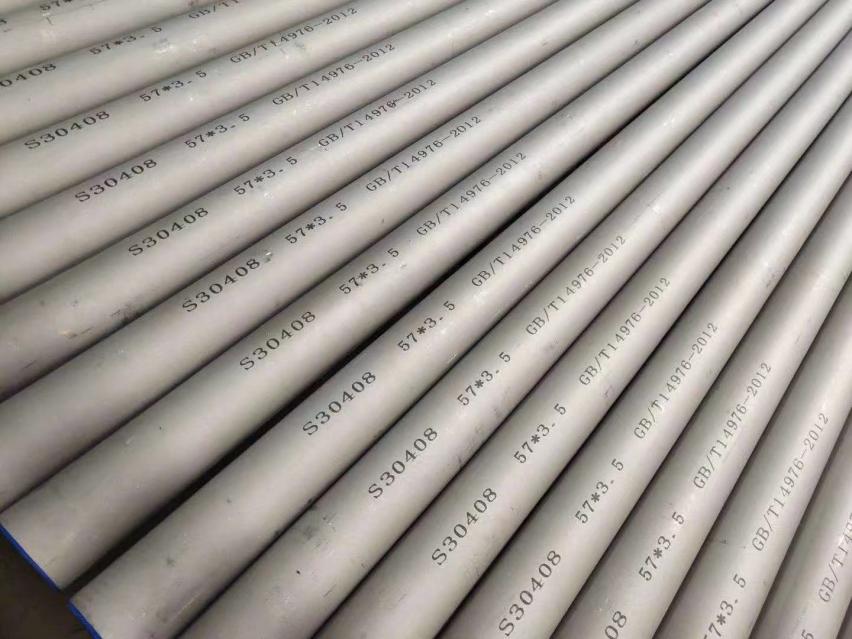

Mengikut keterukan bahan keluli tahan karat dan skala oksida, larutan asal boleh digunakan atau dicairkan dengan air dalam nisbah 1:1:1-4 sebelum digunakan;Keluli tahan karat ferit, Martensit dan austenit dengan kandungan nikel rendah (seperti 420.430.200.201.202.300. Selepas pencairan, keluli tahan karat austenit dengan kandungan nikel tinggi (seperti 304), 321.316.316L, dsb.) hendaklah direndam dalam larutan stok;Secara amnya, selepas suhu biasa atau pemanasan kepada 50 ~ 60 ℃, rendam selama 3-20 minit atau lebih lama (masa dan suhu tertentu hendaklah ditentukan oleh pengguna mengikut situasi percubaan) sehingga kotoran permukaan dikeluarkan sepenuhnya, putih keperakan sekata , membentuk filem pasif yang seragam dan padat.Selepas rawatan, keluarkan, basuh dengan air bersih, dan neutralkan dengan air beralkali atau Air Limau.

Keperluan penjerukan keluli tahan karat dan pempasifan

Keluli tahan karat mempunyai rintangan kakisan yang baik, rintangan pengoksidaan suhu tinggi, prestasi suhu rendah yang baik, dan sifat mekanikal dan R yang baik.Oleh itu, ia digunakan secara meluas dalam kimia, petroleum, kuasa, kejuruteraan nuklear, aeroangkasa, marin, perubatan, industri ringan, tekstil dan sektor lain.Tujuan utamanya adalah untuk mengelakkan kakisan dan karat.Rintangan kakisan keluli tahan karat terutamanya bergantung pada filem pempasifan permukaan.Jika filem itu tidak lengkap atau rosak, keluli tahan karat masih akan terhakis.Penjerukan asid dan pempasifan biasanya digunakan dalam kejuruteraan untuk meningkatkan rintangan kakisan keluli tahan karat.Semasa pembentukan, pemasangan, kimpalan, pemeriksaan kimpalan (seperti pengesanan kecacatan, ujian tekanan), dan proses penandaan pembinaan peralatan dan komponen keluli tahan karat, kesan minyak permukaan, karat, kotoran bukan logam, bahan pencemar logam takat lebur rendah, cat, sanga kimpalan, dan percikan boleh menjejaskan kualiti permukaan peralatan dan komponen keluli tahan karat, merosakkan filem oksida pada permukaannya, mengurangkan kekakisan komprehensif dan tempatan keluli (termasuk kakisan pitting), kakisan celah), dan juga membawa kepada keretakan kakisan tegasan .

Membersihkan permukaan keluli tahan karat, penjerukan dan pempasifan bukan sahaja dapat meningkatkan ketahanan kakisan ke tahap maksimum, tetapi juga mencegah pencemaran produk dan mencapai kesan estetik.GBl50-1998 "Bejana Tekanan Keluli" menetapkan bahawa permukaan bekas yang diperbuat daripada keluli tahan karat dan plat keluli komposit hendaklah dijeruk dan dipasifkan.Peraturan ini terpakai kepada kapal tekanan yang digunakan dalam industri petrokimia.Memandangkan peralatan ini digunakan dalam situasi di mana ia bersentuhan langsung dengan media menghakis, adalah perlu untuk mencadangkan penjerukan asid dan pempasifan dari perspektif memastikan rintangan kakisan dan rintangan kakisan.Bagi sektor industri lain, jika bukan untuk pencegahan kakisan, ia hanya berdasarkan keperluan kebersihan dan estetika, manakala keluli tahan karat tidak memerlukan penjerukan dan pempasifan.Tetapi kimpalan peralatan keluli tahan karat juga memerlukan penjerukan dan pempasifan Bagi sesetengah peralatan kimia dengan keperluan yang ketat untuk digunakan, sebagai tambahan kepada pembersihan asid dan pempasifan, medium ketulenan tinggi juga hendaklah digunakan untuk pembersihan halus akhir atau pembersihan mekanikal, kimia kemasan dan Elektropolishing.

Prinsip Penjerukan Keluli Tahan Karat dan Pasif

Rintangan kakisan keluli tahan karat terutamanya disebabkan oleh fakta bahawa permukaan ditutup dengan filem pempasifan padat yang sangat nipis (kira-kira 1) nm, yang mengasingkan medium menghakis dan berfungsi sebagai penghalang asas untuk perlindungan keluli tahan karat.Pempasifan keluli tahan karat mempunyai ciri dinamik dan tidak boleh dianggap sebagai pemberhentian sepenuhnya kakisan.Sebaliknya, lapisan penghalang resapan harus dibentuk, sangat mengurangkan kadar tindak balas anod.Biasanya, apabila terdapat agen penurunan (seperti ion klorida), membran cenderung rosak, dan apabila terdapat agen pengoksidaan (seperti udara), membran boleh dikekalkan atau dibaiki.

Bahan kerja keluli tahan karat yang diletakkan di udara akan membentuk filem oksida, tetapi perlindungannya tidak sempurna.Biasanya, pembersihan menyeluruh dilakukan terlebih dahulu, termasuk pencucian alkali dan asid, diikuti dengan pempasifan dengan oksidan untuk memastikan integriti dan kestabilan filem pempasifan.Salah satu tujuan penjerukan adalah untuk mewujudkan keadaan yang menggalakkan untuk rawatan pempasifan dan memastikan pembentukan filem pempasifan berkualiti tinggi.Pencucian asid menyebabkan kakisan pada permukaan keluli tahan karat dengan ketebalan purata 10m.Aktiviti kimia larutan asid menyebabkan kadar pelarutan kawasan kecacatan lebih tinggi daripada bahagian permukaan yang lain.Oleh itu, pencucian asid boleh menjadikan keseluruhan permukaan seimbang dan menghilangkan beberapa potensi bahaya kakisan.Tetapi yang lebih penting, melalui penjerukan dan pempasifan asid, besi dan oksida besi melarutkan lebih banyak daripada kromium dan kromium oksida, menghilangkan lapisan kromium yang lemah, menghasilkan kromium yang kaya pada permukaan keluli tahan karat.Potensi filem pempasifan kromium yang kaya boleh mencapai + 1.0V (SCE), yang hampir dengan potensi logam berharga dan meningkatkan kestabilan rintangan kakisan.Rawatan pempasifan yang berbeza juga boleh menjejaskan komposisi dan struktur filem, dengan itu menjejaskan rintangan kakisannya.Sebagai contoh, melalui rawatan pengubahsuaian elektrokimia, filem pempasifan boleh mempunyai struktur berbilang lapisan dan membentuk CrO3 atau Cr2O3 dalam lapisan penghalang, atau membentuk filem oksida kaca untuk meningkatkan rintangan kakisan keluli tahan karat.

1. kaedah penjerukan dan pempasifan keluli tahan karat

Kaedah impregnasi digunakan untuk bahagian yang boleh diletakkan dalam tangki penjerukan atau pempasifan, tetapi ia tidak sesuai untuk penggunaan jangka panjang penyelesaian penjerukan dalam peralatan besar, dengan kecekapan pengeluaran yang tinggi dan kos rendah;Peralatan isipadu besar diisi dengan larutan asid, dan penggunaan cecair rendaman terlalu tinggi.

Sesuai untuk permukaan dalaman dan operasi fizikal tempatan peralatan besar.Keadaan kerja yang buruk dan ketidakupayaan untuk memulihkan larutan asid.

Kaedah tampal digunakan pada tapak pemasangan atau penyelenggaraan, terutamanya untuk operasi manual di jabatan kimpalan.Keadaan buruh yang teruk dan kos pengeluaran yang tinggi.

Kaedah semburan digunakan di tapak pemasangan, dengan isipadu cecair yang rendah pada dinding dalaman bekas besar, kos rendah, dan kelajuan pantas, tetapi memerlukan konfigurasi pistol semburan dan sistem peredaran.

Kaedah peredaran digunakan untuk peralatan berskala besar, seperti penukar haba.Pembinaan rawatan tiub dan cangkang adalah mudah, dan larutan asid boleh digunakan semula.Ia memerlukan sambungan paip dan pam ke sistem peredaran.

Kaedah elektrokimia bukan sahaja boleh digunakan untuk bahagian, tetapi juga untuk rawatan permukaan peralatan di tapak.Teknologi ini kompleks dan memerlukan bekalan kuasa DC atau potensiostat.

2. Proses penjerukan dan pempasifan

Penyahgris dan pembersihan kotoran → Mencuci bahagian penulenan air → Pasif → Mencuci dengan air bersih → Meniup kering

3. Prarawatan sebelum penjerukan dan pempasifan

3.1 Mengikut keperluan lukisan dan dokumen proses, lakukan pengawetan asid dan pra-rawatan pempasifan pada bekas keluli tahan karat atau bahagian selepas pembuatan.

3. Jahitan kimpalan dan sanga kimpalan pada kedua-dua belah pihak.Bersihkan percikan, dan gunakan petrol atau agen pembersih untuk menanggalkan kesan minyak dan kotoran lain pada permukaan bahagian pemprosesan bekas.

3.3 Apabila mengeluarkan objek asing pada kedua-dua belah jahitan kimpalan, gunakan berus dawai keluli tahan karat, penyodok keluli tahan karat atau roda pengisar untuk mengeluarkannya, dan bilas dengan air bersih (dengan kandungan ion klorida tidak melebihi 25mg/l).

Apabila kesan minyak teruk, gunakan larutan alkali 3-5% untuk mengeluarkan kotoran minyak dan bilas dengan air bersih.

3. Letupan pasir mekanikal boleh mengeluarkan kulit oksida keluli tahan karat Bahagian kerja panas, dan pasir mestilah silikon tulen atau aluminium oksida.

3.6 Membangunkan langkah keselamatan untuk penjerukan dan pempasifan, dan tentukan alat yang diperlukan dan peralatan perlindungan buruh.

4. Penjerukan asid, larutan pempasifan dan formula tampal

4.1 Formula larutan pencuci asid: asid nitrik (1).42) 20%, asid hidrofluorik 5%, dan selebihnya adalah air.Di atas ialah peratusan isipadu.

4.2 Formula krim pembersih asid: 20 mililiter asid hidroklorik (nisbah 1.19), 100 mililiter air, 30 mililiter asid nitrik (nisbah 1.42), dan 150 gram bentonit.

4. Formula larutan pasif: asid nitrik (nisbah 1).42) 5%, Kalium dikromat 4g, selebihnya adalah air.Peratusan kejatuhan di atas, suhu pempasifan ialah suhu bilik.

4.4 Formula pes pemasifan: 30ml asid nitrik (kepekatan 67%), 4g Kalium dikromat, tambah bentonit (100-200 mesh) dan kacau hingga tampal.

5. Penjerukan asid dan operasi pempasifan

5.1 Hanya bekas atau komponen yang telah menjalani pra-rawatan penjerukan dan pempasifan boleh menjalani penjerukan dan pempasifan.

5. 2 Larutan penjerukan asid digunakan terutamanya untuk rawatan keseluruhan bahagian kecil yang tidak diproses, dan boleh disembur.Suhu larutan perlu diperiksa setiap 10 minit pada suhu 21-60 ℃ sehingga kemasan asam putih seragam hadir.

5.3 Pes penjerukan Penjerukan terutamanya sesuai untuk bekas besar atau pemprosesan tempatan.Pada suhu bilik, bersihkan sama rata pes jeruk pada peralatan (kira-kira 2-3mm tebal), biarkan selama satu jam, dan kemudian perlahan-lahan berus dengan air atau berus dawai keluli tahan karat sehingga kemasan goresan asid putih seragam muncul.

5.4 Penyelesaian pasif terutamanya sesuai untuk rawatan keseluruhan bekas atau komponen kecil, dan boleh direndam atau disembur.Apabila suhu larutan adalah 48-60 ℃, periksa setiap 20 minit, dan apabila suhu larutan ialah 21-47 ℃, periksa setiap jam sehingga filem pempasifan seragam terbentuk di permukaan.

5.5 Tampal pasif terutamanya sesuai untuk bekas besar atau pemprosesan tempatan.Ia disapu rata pada permukaan bekas jeruk (kira-kira 2-3mm) pada suhu bilik dan diperiksa selama 1 jam sehingga filem pempasifan seragam terbentuk di permukaan.

5.6 Bekas atau bahagian penjerukan dan pempasifan asid mesti dibilas dengan air bersih di permukaan., Gunakan kertas ujian litmus berasid untuk menguji mana-mana bahagian permukaan yang dibasuh, untuk membilas permukaan dengan air dengan nilai pH antara 6.5 dan 7.5, dan kemudian lap atau keringkan dengan udara termampat.

5.7.Selepas penjerukan dan pempasifan, adalah dilarang untuk menggaru filem pempasifan apabila mengendalikan, mengangkat, dan menyimpan bekas dan bahagian.

Masa siaran: Ogos-08-2023